打破智慧工厂建设瓶颈 锂电池企业如何实现产线数据存得下、管得好、用得爽

随着工业4.0和智能制造理念的深入发展,锂电池制造企业正面临着前所未有的数字化转型压力。在智慧工厂建设过程中,许多企业都遇到了相同的问题:海量生产数据存不下、管不好、用不了。这些问题严重制约了企业智能化水平的提升。

数据存储瓶颈:从存不下到存得下

锂电池生产线每分每秒都在产生海量数据,包括设备运行参数、工艺参数、质量检测数据等。一家中等规模的锂电池工厂,每天产生的数据量就高达数TB。传统的数据存储方案面临着存储空间不足、读写速度慢、数据安全风险高等问题。

通过引入新一代企业级软件解决方案,这家锂电池企业成功突破了存储瓶颈。他们采用了云端与本地存储相结合的混合架构,实现了数据的实时备份和分布式存储。通过数据压缩技术和智能归档策略,在保证数据完整性的前提下,大幅降低了存储成本。

数据管理挑战:从管不好到管得好

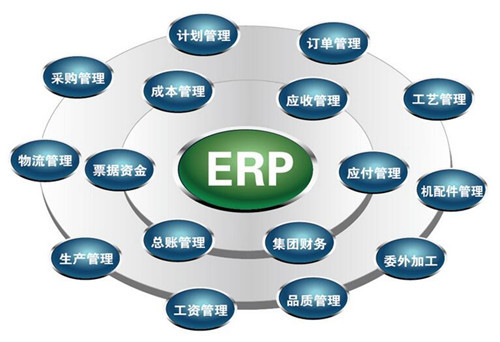

仅仅是能够存储数据还不够,如何有效管理这些数据同样至关重要。锂电池生产工艺复杂,涉及多个工序和数百个关键参数。过去,这些数据分散在不同的系统和设备中,形成了数据孤岛。

通过部署统一的数据管理平台,企业打通了各个环节的数据壁垒。该平台实现了数据标准化、分类标签化,并建立了完善的元数据管理体系。管理人员可以通过统一的界面查看所有产线的实时状态和历史数据,大大提升了管理效率。

数据应用痛点:从用不了到用得爽

数据的价值在于应用。过去,由于数据质量差、接口不统一等原因,生产数据难以真正服务于业务决策和生产优化。

现在,通过先进的企业软件,这家锂电池企业实现了数据的深度应用。他们开发了多个智能化应用场景:

- 设备预测性维护:通过对设备运行数据的分析,提前预测设备故障,避免非计划停机

- 工艺参数优化:基于历史数据建立工艺参数与产品质量的关联模型,自动推荐最优工艺参数

- 质量追溯分析:实现从原材料到成品的全流程质量追溯,快速定位质量问题根源

- 能耗智能管控:通过分析能耗数据,优化能源使用策略,降低生产成本

成功经验与启示

这家锂电池企业的成功实践表明,智慧工厂建设的关键在于打通数据价值链。通过选择合适的企业软件,建立完善的数据管理体系,企业能够真正实现数据的价值最大化。

他们的经验值得其他制造企业借鉴:首先要有清晰的数字化转型战略;其次要选择适合自身需求的技术方案;最后要注重人才培养和组织变革,确保新技术能够落地生根。

在数字经济时代,数据已经成为企业发展的重要资产。只有让数据存得下、管得好、用得爽,企业才能在激烈的市场竞争中保持领先地位。

如若转载,请注明出处:http://www.616628.com/product/718.html

更新时间:2026-02-02 23:47:30